|

МОДЕЛИРОВАНИЕ

Изготовление мелкомодульных тарельчатых шестерен. Советы моделисту

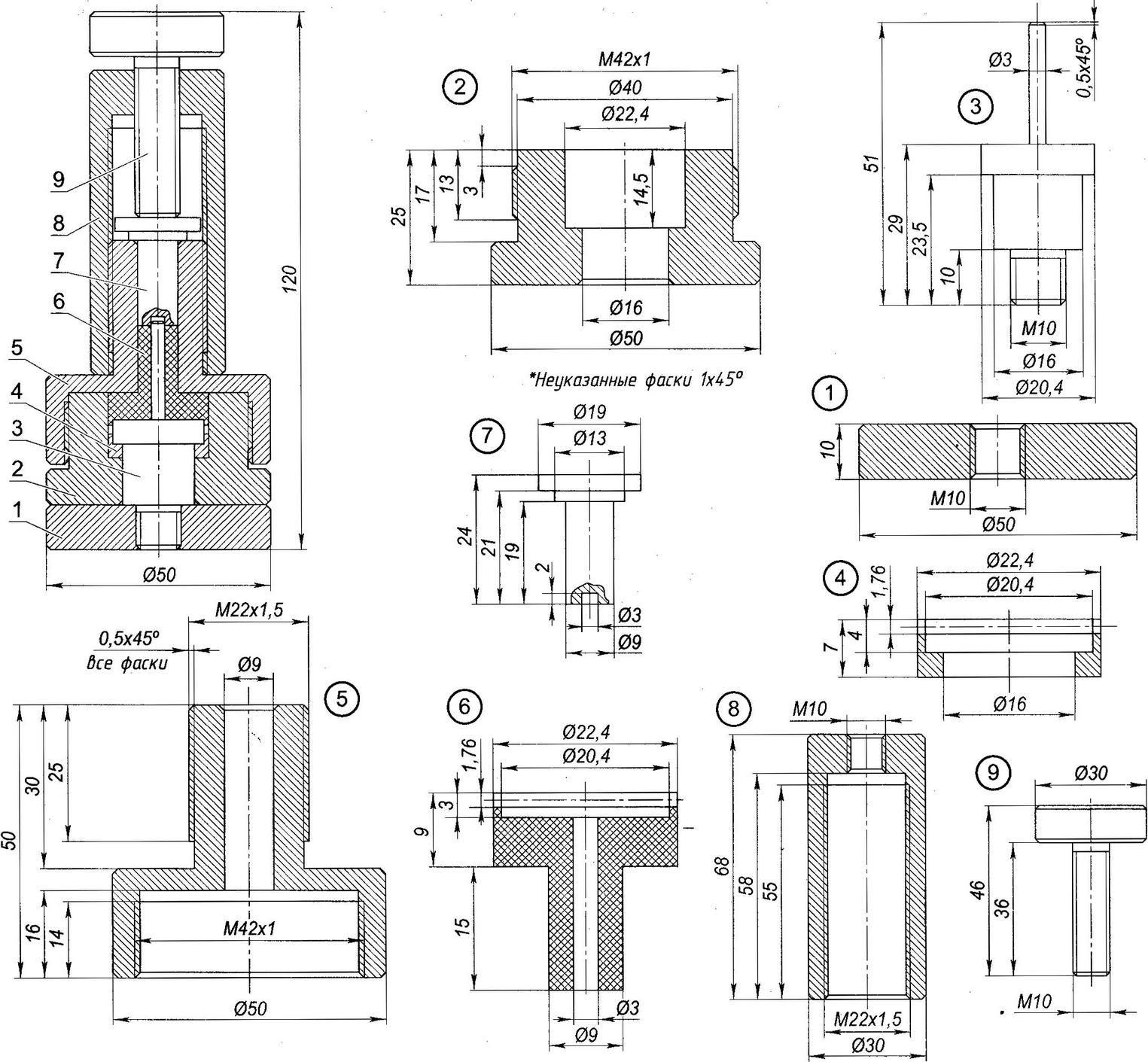

Справочник / Аппаратура радиоуправления В массовом моделизме тарельчатые зубчатые колеса с торцевым расположением зуба используются довольно часто. Например, при изготовлении моделей гоночных автомобилей. Вращение с вала электродвигателя на заднюю ось удобно передавать зубчатой парой: цилиндрической шестерней на валу двигателя и тарельчатой (с торцевым расположением зуба), закрепленной на задней оси. И вот здесь, при всей кажущейся простоте конструкции передачи, возникает непростая технологическая задача ее реализации. Это, пожалуй, самое "узкое" место при изготовлении моделей даже для опытного моделиста. Конечно, для ответственных спортивных соревнований модели комплектуют металлическими шестернями (стальными или бронзовыми), для изготовления которых привлекают специалистов-профессионалов. Ну а что делать начинающим моделистам, обычным школьникам 5-6-х классов? Отсутствие шестерен часто ставит крест на их занятиях моделизмом. Особенно дефицитной всегда считалась тарельчатая шестерня. Изготовить такую вручную школьникам не под силу. Поэтому, чтобы поддержать начинающих моделистов, я разработал упрощенную технологию изготовления "зубчаток" из термопластических материалов, например полиэтилена, с помощью специальных пресс-форм. В этой статье речь пойдет об отливке тарельчатых шестерен. Одним из самых важных определяющих параметров в зубчатых передачах является модуль зацепления m (мм). Только зубчатая пара с одинаковым модулем может обеспечить нормальное зацепление и быть использована при изготовлении моделей. Основные параметры шестерни определяются по формуле: m = D/(z+2), где: D - наружный диаметр шестерни, мм; z - число зубьев. Величины модулей зацепления стандартизированы. Для шестерен из металла можно принять небольшой модуль: 0,5-0,6 мм. Но поскольку пластмасса, особенно используемый нами полиэтилен, по прочности уступает металлам, то приходится использовать более крупные модули (в нашем случае m = 0,8 мм, z = 26), так как с увеличением модуля увеличивается величина зуба в целом, а следовательно, и его прочность.

Для получения необходимой шестерни, причем в нескольких экземплярах (чтобы хватило всем кружковцам-моделистам), проектируем и изготавливаем пресс-форму. Сделать ее не очень сложно: в основном это токарная работа, детали малогабаритные, а подходящее оборудование, как правило, в школьных мастерских имеется. При вытачивании деталей следует обращать внимание на чистоту поверхностей и точность сопряжения пуансона с корпусом, а также донышка, вкладыша и матрицы - от этого зависят точность и качество готовых шестерен. Единственная деталь, которая может вызвать трудности при изготовлении, - матрица. На ее торцевой поверхности (так же, как и на изготавливаемой шестерне) следует нарезать зубья с модулем m = 0,8 мм. Чтобы обеспечить необходимое качество, эту операцию предпочтительнее производить на специальном зуборезном станке. Но в кружках по моделизму такого оборудования нет (во всяком случае, я не встречал), а заказывать на стороне не всем по карману. Поэтому, как компромиссный вариант, можно обработать зубья матрицы на обычном фрезерном станке модульной фрезой с использованием делительной головки или другого аналогичного приспособления. При отсутствии необходимой модульной фрезы можно заточить отрезную. Но это крайний случай, поскольку получить качественный профиль зуба на матрице, а следовательно, и на готовой шестерне, будет весьма проблематично. Увы, работа в обычной провинциальной школе часто заставляет идти на упрощения и компромиссы. Итак, трудности первоначального этапа преодолены, все необходимые детали пресс-формы изготовлены и подогнаны друг к другу. Можно приступать к самому главному - отливке так нужных нам тарельчатых шестерен. А это, как показала практика, при наличии качественной пресс-формы совсем несложно и доступно даже ученикам 4-5-х классов. Сборку пресс-формы начинаем с предварительной смазки машинным маслом тех ее частей, которые будут контактировать с пластмассой (желательно, чтобы они были изготовлены из бронзы). Сначала в донышко последовательно устанавливаем матрицу и вкладыш и снизу поджимаем этот узел основанием, а сверху навинчиваем корпус. В его отверстие загружаем сырье - любой термопласт: полиэтилен, капролактам (этот материал в данном случае предпочтительнее, поскольку имеет более высокие прочностные и износостойкие характеристики), полистирол и т.п. Загрузочный материал лучше применять в виде гранул. Однако для кружковцев приобрести гранулированное промышленным способом сырье - задача практически невыполнимая. Как правило, мы его получаем из ненужных флаконов, игрушек и т.п., разрезая их на кусочки размерами приблизительно 2х2 мм. Необходимое количество сырья определяется опытным путем: можно использовать весы, положив на одну чашу готовую деталь, а на другую исходный материал по весу чуть больше, чем шестерня. Засыпав сырье, вставляем в корпус пуансон, навинчиваем стакан и в заключение устанавливаем винт. Собранную пресс-форму помещаем в муфельную печь и нагреваем до температуры, обеспечивающей вязко-текучее состояние пластмассы (определяется по справочнику или опытным путем). После небольшой выдержки достаем пресс-форму из печи, быстро закручиваем винт до упора и резко охлаждаем в воде. Разобрав пресс-форму, извлекаем шестерню и производим ее чистовую доработку. В результате получаем деталь вполне приемлемого качества, пригодную при изготовлении моторных моделей. Автор: В.Архипов

▪ Защита жиклера микродвигателя ▪ Переделка микродвигателя Ритм ▪ Изящная и стремительная лодка

Хорошо управляемые луга могут компенсировать выбросы от скота

15.02.2026 NASA тестирует инновационную технологию крыла

15.02.2026 Забота о внуках очень полезна для здоровья мозга

14.02.2026

▪ Новое семейство драйверов лазерных диодов ▪ Зарядка мобильной электроники от Солнца ▪ Компьютер-моноблок HP EliteOne 800 AiO G5 с защитой от подглядывания ▪ Compact Optical Mouse от Microsoft ▪ Гигантские айсберги прошлого

▪ раздел сайта Радиоэлектроника и электротехника. Подборка статей ▪ статья Бэр Карл. Биография ученого ▪ статья Ларец с подарками. Секрет фокуса

Главная страница | Библиотека | Статьи | Карта сайта | Отзывы о сайте www.diagram.com.ua |

Смотрите другие статьи раздела

Смотрите другие статьи раздела