|

ИСТОРИЯ ТЕХНИКИ, ТЕХНОЛОГИИ, ПРЕДМЕТОВ ВОКРУГ НАС

Тепловая электростанция. История изобретения и производства

Справочник / История техники, технологии, предметов вокруг нас Тепловая электростанция (тепловая электрическая станция) - электростанция, вырабатывающая электрическую энергию за счет преобразования химической энергии топлива в механическую энергию вращения вала электрогенератора.

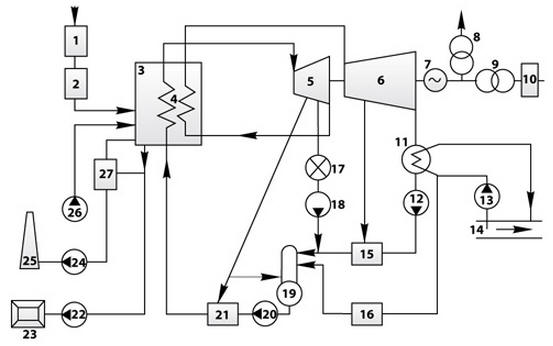

На тепловых электростанциях производится преобразование тепловой энергии, выделяющейся при сжигании органического топлива (уголь, торф, сланцы, нефть, газы), в механическую, а затем в электрическую. Здесь химическая энергия, заключенная в топливе, проходит сложный путь преобразований из одной формы в другую для получения электрической энергии. Преобразование энергии, заключающейся в топливе, на тепловой электростанции представляется возможным разделить на следующие основные стадии: преобразование химической энергии в тепловую, тепловой - в механическую и механической - в электрическую. Первые тепловые электростанции (ТЭС) появились в конце XIX в. В 1882 г. ТЭС была построена в НьюЙорке, в 1883 г. - в Петербурге, в 1884 г. - в Берлине. Среди ТЭС большую часть составляют тепловые паротурбинные электростанции. На них тепловая энергия используется в котельном агрегате (парогенераторе).

Одним из важнейших элементов котельного агрегата является топка. В ней химическая энергия топлива в ходе химической реакции горючих элементов топлива с кислородом воздуха превращается в тепловую энергию. При этом образуются газообразные продукты сгорания, которые и воспринимают большую часть тепла, выделившегося при сгорании топлива. В процессе нагрева топлива в топке образуется кокс и газообразные, летучие вещества. При температуре 600-750 °C летучие вещества воспламеняются и начинают гореть, что приводит к повышению температуры в топке. При этом начинается и горение кокса. В результате образуются дымовые газы, выходящие из топки при температуре 1000-1200 °C. Эти газы используют для нагрева воды и получения пара. В начале XIX в. для получения пара применяли простые агрегаты, в которых подогрев и испарение воды не разграничивались. Типичным представителем простейшего типа паровых котлов являлся цилиндрический котел. Для развивающейся электроэнергетики требовались котлы, вырабатывающие пар высокой температуры и высокого давления, поскольку именно при таком состоянии он дает наибольшее количество энергии. Такие котлы были созданы, и их назвали водотрубными котлами. В водотрубных котлах топочные газы обтекают трубы, по которым циркулирует вода, тепло от топочных газов передается через стенки труб воде, которая превращается в пар.

Современный паровой котел работает следующим образом. Топливо сгорает в топке, у стен которой расположены вертикальные трубы. Под действием тепла, выделившегося при сжигании топлива, вода, находящаяся в этих трубах, кипит. Образующийся при этом пар поднимается в барабан котла. Котел представляет собой толстостенный горизонтальный стальной цилиндр, заполняемый водой до половины. Пар собирается в верхней части барабана и выходит из него в группу змеевиков - пароперегреватель. В пароперегревателе пар дополнительно нагревается выходящими из топки дымовыми газами. Он имеет температуру более высокую, чем та, при которой вода кипит при данном давлении. Такой пар называется перегретым. После выхода из пароперегревателя пар поступает к потребителю. В газоходах котла, расположенных после пароперегревателя, дымовые газы проходят через другую группу змеевиков - водяной экономайзер. В нем вода перед поступлением в барабан котла подогревается теплом дымовых газов. За экономайзером по ходу дымовых газов обычно размещаются трубы воздухоподогревателя. В нем воздух подогревают перед подачей в топку. После воздухоподогревателя дымовые газы при температуре 120-160 °C выходят в дымовую трубу. Все рабочие процессы котлового агрегата полностью механизированы и автоматизированы. Он обслуживается многочисленными вспомогательными механизмами, приводимыми в движение электродвигателями, мощность которых может достигать нескольких тысяч киловатт. Котельные агрегаты мощных электростанций вырабатывают пар высокого давления - 140-250 атмосфер и высокой температуры - 550-580 °C. В топках этих котлов преимущественно сжигают твердое топливо, измельченное до пылевидного состояния, мазут или природный газ. Превращение угля в пылевидное состояние производится в пылеприготовительных установках. Принцип работы такой установки с шаровой барабанной мельницей заключается в следующем. Топливо поступает в котельную по ленточным транспортерам и сбрасывается в бункер, из которого после автоматических весов питателем подается в углеразмольную мельницу. Размол топлива происходит внутри горизонтального барабана, вращающегося со скоростью около 20 об/мин. В нем находятся стальные шары. По трубопроводу в мельницу подается горячий воздух, нагретый до температуры 300-400 °C. Отдавая часть своего тепла на подсушку топлива, воздух охлаждается до температуры порядка 130 °C и, выходя из барабана, выносит образующуюся в мельнице угольную пыль в пылеразделитель (сепаратор). Освобожденная от крупных частиц пылевоздушная смесь выходит из сепаратора сверху и направляется в пылеотделитель (циклон). В циклоне угольная пыль отделяется от воздуха, и через клапан поступает в бункер угольной пыли. В сепараторе крупные частицы пыли выпадают и возвращаются в мельницу для дальнейшего размола. Смесь угольной пыли и воздуха подается в горелки котла. Пылеугольные горелки представляют собой устройства для подачи в топочную камеру пылевидного топлива и необходимого для его горения воздуха. Они должны обеспечить полное сгорание топлива путем создания однородной смеси воздуха и топлива. Топка современных пылеугольных котлов представляет собой высокую камеру, стены которой покрыты трубами, так называемыми пароводяными экранами. Они защищают стены топочной камеры от налипания на них шлака, образующегося при сжигании топлива, а также защищают обмуровку от быстрого износа вследствие химического воздействия шлака и высокой температуры, развивающейся при горении топлива в топке. Экраны воспринимают в 10 раз больше тепла на каждый квадратный метр поверхности, чем остальные трубчатые поверхности нагрева котла, воспринимающие тепло топочных газов главным образом за счет непосредственного соприкосновения с ними. В топочной камере угольная пыль воспламеняется и сгорает в несущем ее газовом потоке. Топки котлов, в которых сжигается газообразное или жидкое топливо, также представляют собой камеры, покрытые экранами. Смесь топлива и воздуха подается в них через газовые горелки или мазутные форсунки. Устройство современного барабанного котельного агрегата большой производительности, работающего на угольной пыли, состоит в следующем. Топливо в виде пыли вдувается в топку через горелки вместе с частью необходимого для горения воздуха. Остальной воздух подается в топку предварительно подогретым до температуры 300-400 °C. В топке частицы угля сгорают на лету, образуя факел, с температурой 1500-1600 °C. Негорючие примеси угля превращаются в золу, большая часть которой (80-90 %) выносится из топки дымовыми газами, образовавшимися в результате сжигания топлива. Остальная зола, состоящая из слипшихся частиц шлака, скопившегося на трубах топочных экранов и затем оторвавшегося от них, падает на дно топки. После этого она собирается в специальной шахте, расположенной под топкой. Струей холодной воды шлак охлаждается в ней, а затем выносится водой за пределы котельного агрегата специальными устройствами системы гидрозолоудаления. Стены топки покрыты экраном - трубами, в которых циркулирует вода. Под действием тепла, излучаемого горящим факелом, она частично превращается в пар. Эти трубы присоединены к барабану котла, в который также подается подогретая в экономайзере вода. По мере движения дымовых газов, часть их тепла излучается на трубки экрана и температура газов постепенно понижается. У выхода из топки она составляет 1000-1200 °C. При дальнейшем движении дымовые газы на выходе из топки соприкасаются с трубками экранов, охлаждаясь до температуры 900-950 °C. В газоходе котла размещены трубки змеевиков, по которым проходит пар, образовавшийся в экранных трубах и отделившийся от воды в барабане котла. В змеевиках пар получает дополнительное тепло от дымовых газов и перегревается, т. е. его температура становится более высокой, чем температура воды, кипящей при том же давлении. Эта часть котла называется пароперегревателем. Пройдя между трубами пароперегревателя, дымовые газы с температурой 500-600 °C попадают в ту часть котла, в которой размещены трубки водоподогревателя, или водяного экономайзера. В него насосом подается питательная вода с температурой 210-240 °C. Такая высокая температура воды достигается в особых подогревателях, являющихся частью турбинной установки. В водяном экономайзере вода нагревается до температуры кипения и поступает в барабан котла. Дымовые газы, проходящие между трубами водяного экономайзера, продолжают охлаждаться и затем проходят внутри труб воздухоподогревателя, в котором производится подогрев воздуха за счет тепла, отдаваемого газами, температура которых при этом снижается до 120-160 °C. Воздух, необходимый для сжигания топлива, подается в воздухоподогреватель дутьевым вентилятором и там нагревается до 300-400 °C, после чего поступает в топку для сжигания топлива. Вышедшие из воздухоподогревателя дымовые, или уходящие, газы проходят через специальное устройство - золоуловитель - для очистки от золы. Очищенные уходящие газы дымососом выбрасываются в атмосферу через дымовую трубу высотой до 200 м. Существенное значение в котлах этого типа имеет барабан. По многочисленным трубам к нему поступает пароводяная смесь из топочных экранов. В барабане пар отделяется из этой смеси, а оставшаяся вода смешивается с питательной водой, поступающей в этот барабан из экономайзера. Из барабана вода по трубам, расположенным снаружи топки, проходит в сборные коллекторы, а из них - в экранные трубы, расположенные в топке. Таким способом замыкается круговой путь (циркуляция) воды в барабанных котлах. Движение воды и пароводяной смеси по схеме барабан - наружные трубы - экранные трубы - барабан совершается за счет того, что общий вес столба пароводяной смеси, заполняющей экранные трубы, меньше веса столба воды в наружных трубах. Это создает напор естественной циркуляции, обеспечивающий круговое движение воды. Паровые котлы автоматически управляются многочисленными регуляторами, за работой которых наблюдает оператор. Приборы регулируют подачу в котел топлива, воды и воздуха, поддерживают постоянными уровень воды в барабане котла, температуру перегретого пара и др. Приборы, контролирующие работу котельного агрегата и всех его вспомогательных механизмов, сосредоточены на специальном щите управления. На нем также находятся приборы, позволяющие дистанционно производить с этого щита автоматизированные операции: открытие и закрытие всех запорных органов на трубопроводах, пуск и остановку отдельных вспомогательных механизмов, а также пуск и остановку всего котлоагрегата в целом. Водотрубные котлы описанного типа имеют весьма существенный недостаток: наличие громоздкого тяжелого и дорогого барабана. Чтобы избавиться от него, были созданы паровые котлы без барабанов. Они состоят из системы изогнутых трубок, в один конец которых подается питательная вода, а из другого выходит перегретый пар требуемых давления и температуры, т. е. вода до превращения ее в пар проходит через все поверхности нагрева один раз без циркуляции. Такие паровые котлы названы прямоточными. Схема работы такого котла следующая. Питательная вода проходит через экономайзер, затем попадает в нижнюю часть змеевиков, расположенных винтообразно на стенах топки. Образовавшаяся в этих змеевиках пароводяная смесь поступает в змеевик, расположенный в газоходе котла, где заканчивается превращение воды в пар. Эта часть прямоточного котла называется переходной зоной. Затем пар поступает в пароперегреватель. После выхода из пароперегревателя пар направляется к потребителю. Воздух, необходимый для горения, подогревается в воздухоподогревателе. Прямоточные котлы позволяют получить пар давлением более 200 атмосфер, что в барабанных котлах невозможно. Полученный перегретый пар, имеющий высокое давление (100-140 атмосфер) и высокую температуру (500-580 °C) способен расширяться и совершать работу. По магистральным паропроводам этот пар передается в машинный зал, в котором установлены паровые турбины. В паровых турбинах происходит преобразование потенциальной энергии пара в механическую энергию вращения ротора паровой турбины. В свою очередь, ротор соединен с ротором электрического генератора. Принцип работы и устройство паровой турбины рассмотрены в статье "Электрическая турбина", поэтому останавливаться на них подробно мы не будем. Паровая турбина будет тем более экономичной, т. е. тем меньше будет расходовать тепла на каждый выработанный ею киловатт-час, чем ниже будет давление пара, выходящего из турбины. С этой целью пар, выходящий из турбины, направляют не в атмосферу, а в особое устройство, называемое конденсатором, в котором поддерживают очень низкое давление, всего 0,03-0,04 атмосферы. Достигается это понижением температуры пара при помощи охлаждения его водой. Температура пара при таком давлении составляет 24-29 °C. В конденсаторе пар отдает свое тепло охлаждающей воде и при этом происходит его конденсация, т. е. превращение в воду - конденсат. Температура пара в конденсаторе зависит от температуры охлаждающей воды и количества этой воды, расходуемой на каждый килограмм конденсируемого пара. Вода, служащая для конденсации пара, поступает в конденсатор при температуре 10-15 °C, а выходит из него при температуре около 20-25 °C. Расход охлаждающей воды достигает 50-100 кг на 1 кг пара. Конденсатор представляет собой цилиндрический барабан с двумя крышками по торцам. В обоих концах барабана установлены металлические доски, в которых закреплено большое число латунных трубок. По этим трубкам проходит охлаждающая вода. Между трубками, обтекая их сверху вниз, проходит пар из турбины. Образующийся при конденсации пара конденсат удаляется снизу. При конденсации пара большое значение имеет передача тепла от пара к стенке трубок, по которым проходит охлаждающая вода. Если в паре имеется даже незначительное количество воздуха, то передача тепла от пара к стенке трубки резко ухудшается; от этого будет зависеть и величина давления, которое надо будет поддерживать в конденсаторе. Воздух, неизбежно проникающий в конденсатор с паром и через неплотности, необходимо непрерывно удалять. Это осуществляется специальным аппаратом - пароструйным эжектором. Для охлаждения в конденсаторе пара, отработавшего в турбине, используют воду из реки, озера, пруда или моря. Расход охлаждающей воды на мощных электростанциях очень велик и составляет, например для электростанции мощностью 1 млн квт, около 40 м3/сек. Если воду для охлаждения пара в конденсаторах забирают из реки, а затем, нагретую в конденсаторе, возвращают в реку, то такую систему водоснабжения называют прямоточной. Если воды в реке недостаточно, то сооружают плотину и образуют пруд, из одного конца которого забирают воду для охлаждения конденсатора, а в другой конец сбрасывают нагретую воду. Иногда для охлаждения воды, нагревшейся в конденсаторе, применяют искусственные охладители - градирни, представляющие собой башни высотой порядка 50 м. Нагретая в конденсаторах турбины вода подается на лотки, расположенные в этой башне на высоте 6-9 м. Вытекая струями через отверстия лотков и разбрызгиваясь в виде капель или тонкой пленки, вода стекает вниз, при этом частично испаряясь и охлаждаясь. Охлажденная вода собирается в бассейне, откуда насосами подается в конденсаторы. Такая система водоснабжения называется замкнутой. Мы рассмотрели основные устройства, служащие для превращения химической энергии топлива в электрическую энергию на паротурбинной тепловой электростанции. Работа электростанции, сжигающей уголь, происходит следующим образом. Уголь подается железнодорожными составами широкой колеи в разгрузочное устройство, где при помощи специальных разгрузочных механизмов - вагоноопрокидывателей - выгружается из вагонов на ленточные транспортеры. Запас топлива в котельной создается в специальных емкостях-хранилищах - бункерах. Из бункеров уголь поступает в мельницу, где он подсушивается и размалывается до пылевидного состояния. Смесь угольной пыли и воздуха подается в топку котла. При сгорании угольной пыли образуются дымовые газы. После охлаждения газы проходят через золоуловитель и, очистившись в нем от летучей золы, выбрасываются в дымовую трубу. Выпавшие из топочной камеры шлаки и летучая зола из золоуловителей по каналам транспортируются водой и затем насосами перекачиваются в золоотвал. Воздух для сжигания топлива подается вентилятором в воздухоподогреватель котла. Перегретый пар высокого давления и высокой температуры, полученный в котле, по паропроводам подается в паровую турбину, где он расширяется до очень низкого давления и уходит в конденсатор. Образовавшийся в конденсаторе конденсат забирается конденсатным насосом и подается через подогреватель в деаэратор. В деаэраторе происходит удаление из конденсата воздуха и газов. В деаэратор поступает также сырая вода, прошедшая через водоподготовительное устройство, для восполнения потери пара и конденсата. Из питательного бака деаэратора насосом питательная вода подается в водяной экономайзер парового котла. Вода для охлаждения отработавшего пара забирается из реки и циркуляционным насосом направляется в конденсатор турбины. Электрическая энергия, выработанная генератором, соединенным с турбиной, отводится через повышающие электрические трансформаторы по линиям электропередачи высокого напряжения к потребителю. Мощность современных ТЭС может достигать 6000 мегаватт и более при КПД до 40 %. На ТЭС могут также применяться газовые турбины, работающие на природном газе или жидком топливе. Газотурбинные электростанции (ГТЭС) применяются для покрытия пиков электрической нагрузки. Существуют также парогазовые электростанции, в которых энергетическая установка состоит из паротурбинного и газотурбинного агрегатов. Их КПД доходит до 43 %. Преимуществом ТЭС по сравнению с гидроэлектростанциями является то, что их можно построить в любом месте, приблизив их к потребителю. Они работают практически на всех видах органического топлива, поэтому их можно приспособить к тому виду, который имеется в наличии в данной местности. В середине 70-х годов XX в. доля электроэнергии, вырабатываемой на ТЭС, составляла примерно 75 % от общей выработки. В СССР и США она была еще выше - 80 %. Основным недостатком теплоэлектростанций является высокая степень загрязнения окружающей среды углекислым газом, а также большая площадь, которую занимают отвалы золы. Автор: Пристинский В.Л.

Искусственная кожа для эмуляции прикосновений

15.04.2024 Кошачий унитаз Petgugu Global

15.04.2024 Привлекательность заботливых мужчин

14.04.2024

▪ Новый метод наблюдений за Солнцем ▪ Карты памяти PRO Plus и EVO Plus от Samsung

▪ раздел сайта Чудеса природы. Подборка статей ▪ статья Дрель-косилка. Чертеж, описание ▪ статья Анона. Легенды, выращивание, способы применения ▪ статья Светорегулятор с ДУ на ИК-лучах. Энциклопедия радиоэлектроники и электротехники ▪ статья Защита стабилизаторов. Энциклопедия радиоэлектроники и электротехники

Главная страница | Библиотека | Статьи | Карта сайта | Отзывы о сайте www.diagram.com.ua |

Arabic

Arabic Bengali

Bengali Chinese

Chinese English

English French

French German

German Hebrew

Hebrew Hindi

Hindi Italian

Italian Japanese

Japanese Korean

Korean Malay

Malay Polish

Polish Portuguese

Portuguese Spanish

Spanish Turkish

Turkish Ukrainian

Ukrainian Vietnamese

Vietnamese

Смотрите другие статьи раздела

Смотрите другие статьи раздела